Partie 1 – Aperçu du projet

Délai de mise en œuvre

Shieldon, un fabricant de couteaux qui a des années d'expérience dans l'industrie, a récemment collaboré avec une célèbre marque de couteaux.

Ce projet a été achevé dans un délai rapide de 8 mois, permettant au client de lancer des prototypes lors d'une exposition à venir et de commencer à vendre pendant la saison chaude à forte demande.

Shieldon a travaillé dur pour répondre aux attentes de ses clients et a poursuivi le calendrier de production, qui comprenait deux mois de conception, un mois de prototypage suivi d'un autre pour les modifications avant le re-prototypage.

Après cela, ils ont utilisé trois mois supplémentaires pour terminer la production de masse tout en respectant les normes de contrôle de la qualité.

Malgré les directives strictes du client et la forte surveillance des détails de production, Shieldon a persévéré à travers chaque défi et a finalement terminé ce projet dans les délais prédéterminés.

Comment le projet est venu

Shieldon Knives, une marque mondiale reconnue dans des pays comme les États-Unis, le Canada, la France et l'Indonésie, s'est vu confier la réalisation de ce projet en raison de sa bonne réputation.

Le client croyait fermement que l'usine pouvait produire des résultats remarquables en raison de sa réputation d'excellence de longue date.

Les couteaux Shieldon sont réputés pour leur solidité, leur fonctionnalité, leur design avant-gardiste et leur prix abordable.

Leurs modèles offrent une qualité industrielle standard, mais présentent également des caractéristiques distinctes qui les distinguent de la concurrence.

En tant que fabricant OEM, la priorité de Shieldon est de répondre aux besoins des clients avec une technologie moderne à la pointe de l'innovation en matière de couteaux.

Lorsqu'un nouveau problème survient au cours du projet, il est essentiel de sortir des sentiers battus pour produire des solutions.

Non seulement cela, mais cela peut également être une opportunité pour l'équipe d'experts de Shieldon de grandir et d'évoluer en travaillant avec Shieldon pour résoudre n'importe quel problème.

Même s'il s'agissait d'un modèle de couteau économique, Shieldon a tout mis en œuvre pour s'assurer que le travail était bien fait.

Produits achetés

Matériau de la lame: 14C28N

Matériau du manche: Micarta

Longueur totale: confidentiel

Lester: confidentiel

Quincaillerie de pivot principal : T8 416SS

Matériel d'assemblage: T8 416SS

Clip matériel: T6 416SS

Porter l'orientation : Ambidextre

Roulement à billes: Céramique en cage

Type de lame : Point de chute

Couleur de la poignée : Noir

Agrafe: Portage profond estampé

Finition clip: Noirci

Mécanisme de verrouillage: liner lock imbriqué

Voie ouverte: Trou

Finition lame: Blanchi à la noirceur ; lavé à la pierre; satin

Broyage de la lame: Plat

Partie 2 – Raisons pour lesquelles les clients nous ont choisis

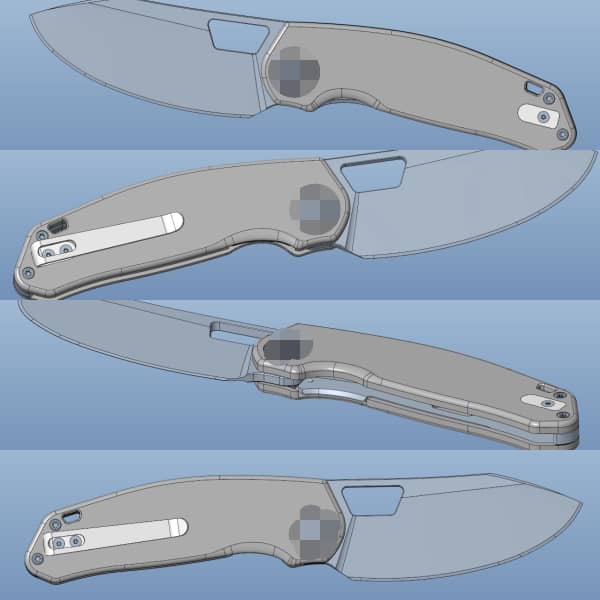

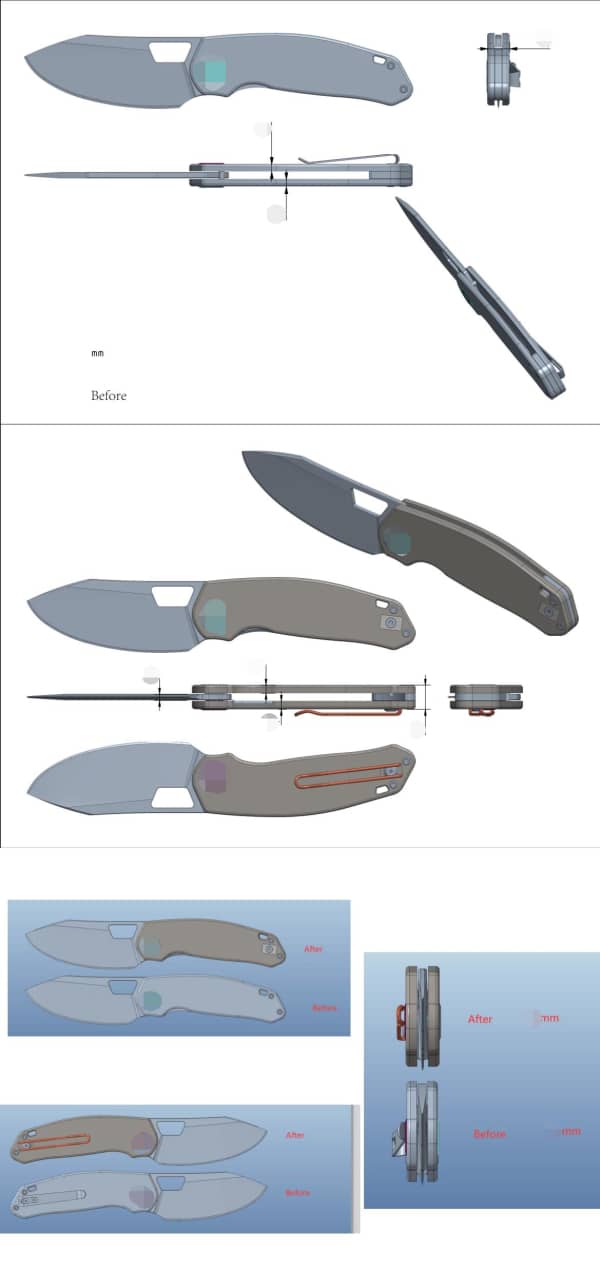

Esquisses de conception et images de rendu

Au départ, la cliente n'a présenté à Shieldon qu'une image graphique 2D présentant son nom de marque et son modèle.

Les experts de Shieldon ont été chargés de donner vie à ce concept.

Après mûre réflexion et multiples révisions, les experts de Shieldon ont passé deux mois à perfectionner leurs dessins avant un mois supplémentaire consacré aux modifications après prototypage.

Au départ, il y avait de nombreuses inconnues en raison d'un manque d'exigences, les obligeant à se renseigner en permanence sur ce que le client souhaitait de son projet.

D'autre part, le client a modifié les exigences plusieurs fois au cours de la discussion et de la fabrication. Shieldon avait besoin de temps pour s'adapter et refaire.

Shieldon était motivé par l'empressement du client qui a poussé l'équipe à aller de l'avant, et ils ont également eu la chance d'avoir un aperçu de la fabrication de couteaux grâce aux riches connaissances du client.

Après un long processus de confirmation des spécifications, les experts de Shieldon ont finalement pu passer à l'étape suivante.

Emballage

Même si les connaissances de la cliente en matière de commerce international étaient limitées, elle possédait une vaste expérience des couteaux.

Shieldon lui a assuré qu'il n'y avait pas lieu de s'inquiéter car leur équipe possède de nombreuses années d'expertise dans le commerce extérieur et ils ont même une division d'expédition interne dédiée à la gestion de tous les dédouanements nécessaires pour les expéditions internationales.

Shieldon a assuré à son client qu'il pouvait fournir un service complet, du dessin 3D au prototypage et à la fabrication jusqu'à l'expédition internationale.

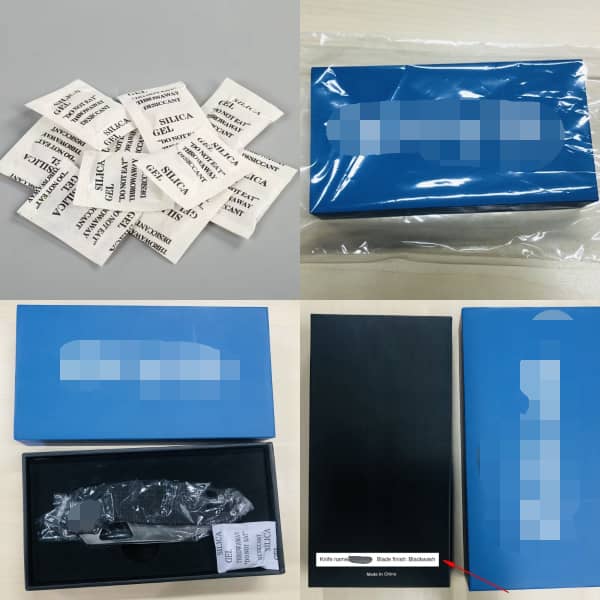

Leur emballage est conçu avec une boîte à couvercle et base doublée d'un plateau en EVA pour une sécurité accrue, et ils peuvent imprimer n'importe quel code de couleur souhaité sur cet emballage.

Et en plus, la protection en gel de silicone est également incluse gratuitement !

Expédition

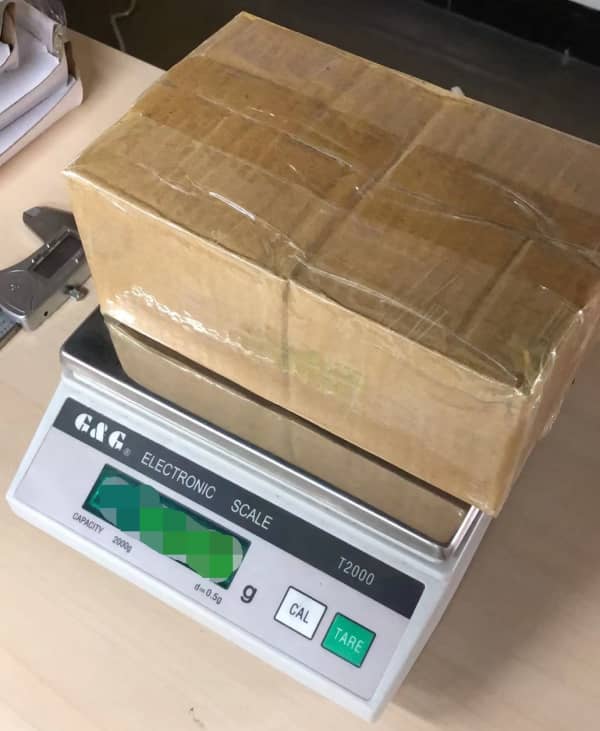

Au départ, le client avait des appréhensions concernant l'expédition ; Shieldon a apaisé ces inquiétudes en envoyant des photos de chaque colis et de son poids individuel (12 kg en moyenne) pendant le transport.

Au total, douze cartons ont été expédiés à son adresse avant qu'elle ne puisse enfin être assurée que ses produits finis étaient arrivés en parfait état.

Shieldon a envoyé ses produits par voie aérienne, généralement via FedEx et UPS. Cependant, la politique de transport aérien international stipule que tous les cartons doivent peser entre 12 kg et 20 kg.

Ceux qui pèsent moins de 12 kg seront facturés pour un tarif complet de 12 kg, quel que soit leur poids réel - une affaire coûteuse en effet !

Chaque carton doit être stratégiquement rempli pour s'assurer qu'il se situe dans la fourchette de 12 kg et 20 kg, car cela permettra d'économiser de l'argent.

Si une boîte dépasse 20 kg, des frais supplémentaires seront facturés, ce qui en fera une perte financière coûteuse.

Par conséquent, vous devez posséder les compétences nécessaires pour répartir efficacement les marchandises dans chaque carton.

Les experts de Shieldon se consacrent à aider les clients à économiser des dépenses inutiles.

De plus, pour aider les clients à identifier les articles à l'intérieur du carton, les experts énumèrent généralement des informations telles que le nom de l'article, le numéro, le poids, la quantité et la taille sur la boîte.

Cela garantit que les clients sont conscients de ce qu'ils ont reçu lorsque leur colis arrive en parfait état.

Les professionnels s'assurent que toutes les commandes sont soigneusement gérées afin qu'ils obtiennent exactement ce qu'ils attendaient !

Partie 3 – Histoire du processus de fabrication

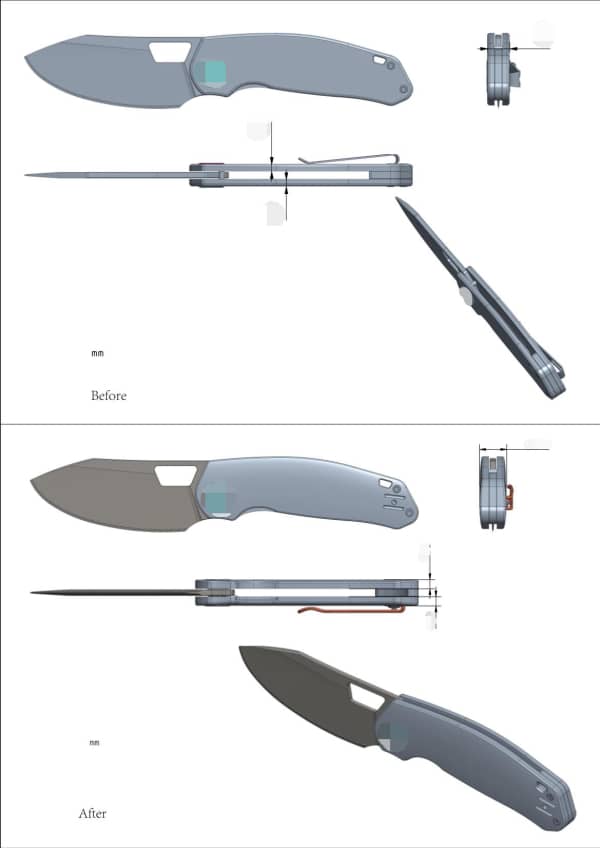

Avec seulement une image graphique 2D du produit OEM demandé, les experts de Shieldon ont dû repartir de zéro lorsqu'il s'agissait de créer le design.

Ils ont utilisé un logiciel de CAO et travaillé avec le client à chaque étape de la recréation de l'article jusqu'à ce que les deux parties soient satisfaites de son aspect final.

Le client a fourni des données au personnel de Shieldon après plusieurs échanges de lettres.

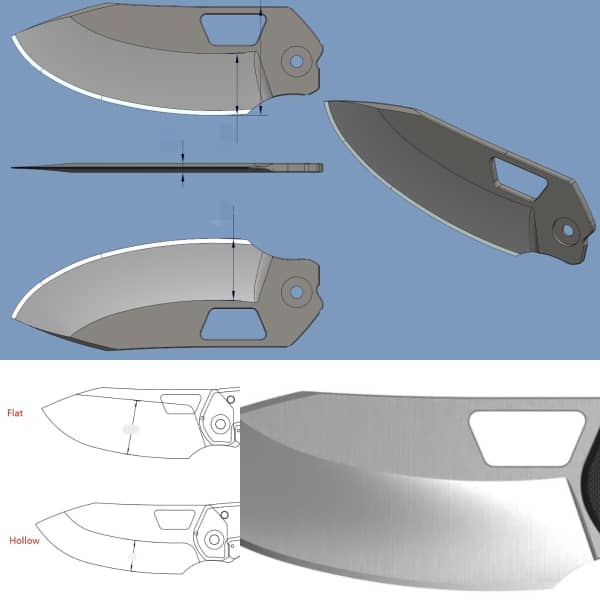

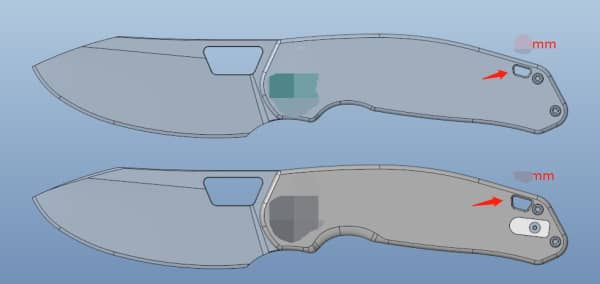

Dans un premier temps, la fixation doit basculer de manière à ce que le filetage de la vis soit accessible de chaque côté de la poignée.

Deuxièmement, Shieldon savait que les cadres des poignées ne pouvaient pas être exposés, ils ont donc utilisé une conception en couches pour les cacher dans les écailles.

Troisièmement, les bords extérieurs des écailles ont été arrondis pour leur donner un aspect plus poli.

Enfin, le client a demandé un robinet de remplissage sur la jauge pour masquer le trou de vis du clip latéral si celui-ci n'est pas monté.

Après de nouvelles discussions, Shieldon a commencé à formuler des plans pour produire l'objet.

En conclusion, les experts Shieldon peuvent répondre aux exigences des clients, mais seulement si elles sont communiquées.

Au cours de chaque cycle de production, ils adaptent les lames et les outils qu'ils créent aux demandes spécifiques de leur clientèle, Shieldon empruntant occasionnellement leurs idées.

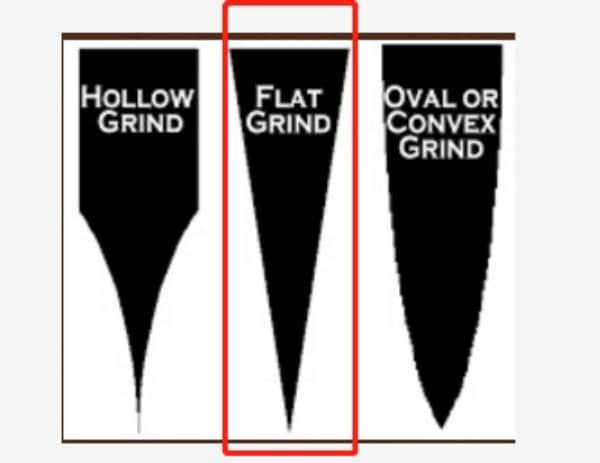

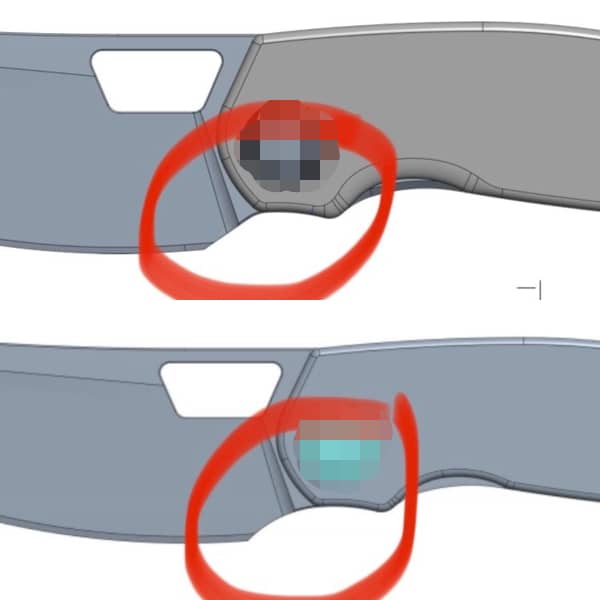

L'équipe de professionnels de Shieldon a passé un certain temps à débattre de la mouture de la lame pour l'article, le client demandant spécifiquement une mouture creuse.

Cependant, il était impossible de répondre à cette demande, ils ont donc suggéré une mouture plate à la place.

Le client a hésité car il n'était pas sûr que cela fournirait suffisamment de netteté ; cela étant dit, Shieldon leur a assuré que sa bordure tranchante comme un rasoir répondrait à toutes les attentes !

Shieldon n'a pas pu meuler cet article en creux en raison de la largeur de la lame.

Comme détaillé dans l'image ci-jointe, il existe une restriction sur la largeur d'une lame qui peut être creuse sans compromettre sa longueur et sa courbure.

Par conséquent, le broyage à l'eau a dû être utilisé à la place pour des performances et un savoir-faire optimaux.

La mouture plate de la ligne de broyage à l'eau peut atteindre presque le sommet de sa colonne vertébrale, tandis qu'une mouture creuse n'atteint généralement que le dessous du trou.

Ce changement dans la conception de la lame a également modifié la largeur du ventre - tout cela grâce à la puissance remarquable du broyage à l'eau !

Ils ont expliqué que la technologie actuelle était insuffisante pour répondre aux besoins de leur client, et finalement elle a concédé et a opté pour une mouture plate.

Bien sûr, Shieldon a garanti qu'ils obtiendraient une netteté maximale.

Après avoir discuté de la conception, il était évident qu'un clip métallique n'était pas nécessaire pour des lectures précises de l'échelle.

Shieldon a ensuite présenté au client plusieurs images de clips de transport profonds en acier inoxydable estampé qu'il jugeait plus appropriés pour leur projet.

Cela a déclenché un autre débat sur le type de clip à utiliser dans ce cas particulier.

L'équipe Shieldon avait une compréhension intime des besoins du client et a consacré ses efforts à répondre à ses demandes, mais elle lui a également fourni une expérience professionnelle en termes de production.

Le clip métallique n'était pas esthétique et se tordait facilement.

L'imagerie structurelle a démontré la taille de cet article, mais en réalité, il n'était pas suffisamment durable pour un usage fréquent.

Au lieu de cela, les consommateurs ont opté pour un clip de transport profond en acier inoxydable estampé qui leur procurait un plaisir supplémentaire en leur permettant de passer facilement des prises pour droitiers à celles pour gauchers.

Après avoir démontré l'expertise de Shieldon, le client a accepté d'utiliser un clip estampé.

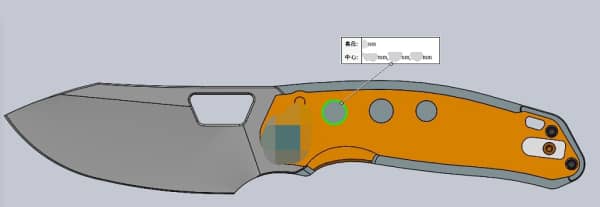

Le système de roulement à billes était un sujet de grande préoccupation pour le client.

Ils utilisent fréquemment un roulement à billes en céramique à cage unique dans leurs pivots de couteau pliant, mesurant 9,56 mm de diamètre - comme le montre l'image.

De plus, chaque bille en céramique à l'intérieur de sa cage a été soigneusement examinée et mesurée respectivement 1,58 mm ; rendant le client satisfait d'avoir affaire à de vrais professionnels qui prennent le contrôle de la qualité au sérieux !

Suite à de multiples entretiens et modifications avec Shieldon, les descriptions et spécifications originales du client ont été modifiées.

Par conséquent, il était essentiel de créer une nouvelle version du plan avant de procéder au prototypage pour affirmer adéquatement tous les détails.

Lors de la négociation d'un article OEM, il est essentiel de s'assurer que l'accord final et la description sont régulièrement mis à jour ; sinon, tous vos efforts pourraient être vains.

Shieldon a consacré deux jours à assurer l'exactitude, à revoir leurs conversations et à mettre à jour le dessin avec toutes les données pertinentes.

Le client lit attentivement la copie finale pour confirmation de tous les détails avant approbation.

Les photos incluses ici démontrent la transformation spectaculaire qui s'est produite avant et après les modifications.

Après avoir vérifié tous les détails, Shieldon est passé à la construction d'un prototype.

Chaque pièce individuelle a été fabriquée séparément les unes des autres : lame, doublure, échelle, clip et tout autre composant nécessaire à l'assemblage.

Fabriquer des prototypes est très différent de leur production en série - c'est une forme d'art à part entière !

En ce qui concerne le prototypage et la production de masse, le premier nécessite plus de temps pour les tests de données et les tests de matériaux par un individu.

Alors qu'avec la production de masse, les matériaux, ainsi que le personnel de l'équipe, doivent être organisés.

Il ne peut y avoir de comparaison en termes de qualité entre les prototypes et les processus de fabrication à grande échelle.

Ainsi, les matériaux coûteux ne sont généralement pas utilisés pour le prototypage car les tests pourraient entraîner un gaspillage de ressources.

Construite avec plusieurs sections, cette échelle Micarta est recouverte d'une teinte noire élégante.

Reconnu pour sa résistance et sa durabilité inégalées, ce plastique thermodurcissable peut résister à des changements drastiques de température tout en restant insensible à l'humidité et au vieillissement au fil du temps.

Par conséquent, les manches de couteaux en Micarta sont extrêmement fiables lorsqu'il s'agit d'une utilisation à long terme - même dans les conditions les plus difficiles !

Les lames ont été coupées par des machines de coupe de doublure et ont ensuite nécessité un traitement CNC, un fraisage à l'eau, une finition des lames et une bordure.

Comme un seul travailleur suit l'intégralité du processus de prototypage – prenant le temps d'enregistrer soigneusement toutes les données avant la production de masse à l'avenir – il ne peut pas être précipité même s'il nécessite beaucoup d'énergie.

Après un mois de prototypage intensif, Shieldon avait conçu 8 pièces individuelles.

Pour garantir la qualité et la fiabilité, ils en ont envoyé 6 aux clients pour inspection tout en en gardant 2 en réserve au cas où des modifications seraient nécessaires ultérieurement.

Les experts ont apporté une attention méticuleuse aux détails, car la voiture était le symbole de deux marques : une pour les clients et une autre pour Shieldon.

Shieldon savait que le client en avait besoin avant leur exposition, ils ont donc choisi DHL pour envoyer le plus rapidement possible.

Bien que coûteuse, la livraison internationale via DHL était nécessaire pour l'arrivée du colis dans les délais.

Si vous expédiez à l'international avec DHL, il existe une astuce astucieuse pour économiser sur les coûts : ils facturent chaque 500 g de manière incrémentielle.

Les gens intelligents de Shieldon en sont conscients et s'assurent que leurs emballages sont aussi légers que possible - prenez simplement la photo incluse ici comme preuve !

Malheureusement, en raison d'accords de non-divulgation, ils ne peuvent pas indiquer exactement leur poids.

Après l'envoi de la livraison DHL, les clients reçoivent généralement leurs articles dans les sept jours.

À leur grande surprise, deux semaines plus tard, ils ont reçu de nombreux commentaires et critiques positifs sur l'exposition avec une production de masse prête après plusieurs modifications des prototypes aux produits finaux.

Pour commencer, l'équipe Shieldon devrait augmenter la taille de l'échelle de dégagement du pouce pour améliorer le confort de l'utilisateur lors du désengagement.

Pour garantir une qualité et des performances constantes, Shieldon s'assure que chaque fabricant d'équipement d'origine (OEM) ou cycle de production est prototypé.

En tant que fabricant OEM, Shieldon comprend que le maintien d'un état d'esprit clair et objectif peut les aider à éviter d'investir trop dans la considération.

Une zone supplémentaire qui nécessitait un ajustement était le trou de la lanière, qui ne s'adaptait pas à la taille globale de l'échelle de Shieldon.

Ils l'ont donc agrandi pour un meilleur ajustement. Cela démontre à quel point le prototypage est essentiel dans un projet de fabrication d'équipement d'origine (OEM).

De plus, pour gagner du poids, les chemises doivent être squelettées à chaque production; c'était un détail crucial qu'ils ont identifié très tôt.

Ce problème a révélé l'expertise du client.

La meule en plongée devait être repoussée et juste au-delà de la terminaison du bord, ce qui était difficile à déterminer mais ne semblait pas similaire à celui des prototypes originaux.

De plus, le client a demandé que les deux côtés de la mouture soient égalisés pour un aspect plus uniforme.

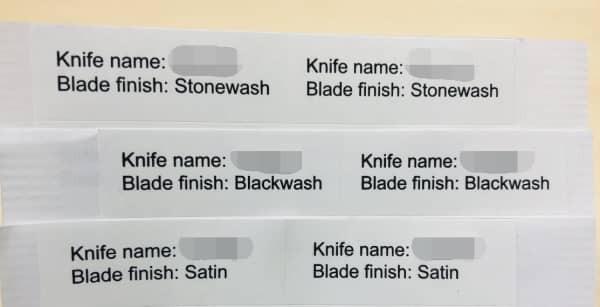

Après plusieurs échanges, le client a finalement retenu 3 finitions pour sa lame : satiné, stonewash et revêtement titane noir avant stonewash (appelé aussi « blackwashed »).

Par conséquent, toutes les modifications apportées aux fichiers CAO ont été mises à jour en conséquence.

Pour vérifier ces modifications et assurer la satisfaction de la conception du produit, de nouvelles images de rendu ont été créées.

Après un examen méticuleux de toutes les spécifications qui avaient été modifiées au cours des cinq derniers mois, Shieldon et le client se sont assurés que chaque détail était pris en compte.

Chaque e-mail a été revérifié pour s'assurer que rien d'important ne passe inaperçu ; finalement, avec satisfaction des deux côtés, le client a signé l'accord de production et payé son acompte, permettant à Shieldon de lancer la production de masse.

Shieldon est un fabricant OEM renommé de couteaux et d'outils d'extérieur, adhérant à des normes d'assurance qualité exceptionnelles. Vous pouvez être sûr que tous les modèles Shieldon Knives ont été maintenus à ce même seuil de haut calibre.

La production à grande échelle a commencé au cours des six premiers mois du projet. Après avoir déterminé combien de lames, de doublures, d'échelles et de clips étaient nécessaires, l'étape suivante était la construction.

En raison du potentiel d'usure lors de la fabrication, il est de pratique courante de rendre tous les composants 10% plus grands que ce que le client a demandé.

Lorsqu'une partie échoue, les autres compensent généralement. Shieldon doit maintenir des contrôles de fabrication stricts à chaque étape s'il veut répondre à chaque commande d'achat et minimiser les pertes.

Les couteaux sont généralement fabriqués à partir d'acier, qui n'est pas facilement détruit mais est plutôt abandonné une fois qu'il a été cassé.

Les avantages et les inconvénients des différents matériaux varient. Shieldon, en tant que fabricant d'équipement d'origine, accorde une grande importance aux matières premières de qualité et fournit une assistance à la réduction des coûts à chaque étape.

Portez une attention particulière au trou de détente, pas au joli clou de mon représentant commercial. La lame a un petit roulement à billes circulaire placé dans le côté correspondant de cette ouverture.

La fixation de la bille de détente en place lors de la fermeture est considérée comme une détente satisfaisante, cependant, cela ne garantit pas sa qualité.

Une détente fonctionne comme un outil efficace pour arrêter ou empêcher la rotation de la lame de votre couteau.

Les images montraient les doublures squelettées de Shieldon, et vous remarquerez peut-être que certains trous ont été découpés dans l'acier pour réduire le poids.

En supprimant toutes les pièces non essentielles de ces doublures sans compromettre leur objectif, elles pourraient être aussi légères mais solides que possible. Cela les rend idéales pour les couteaux!

Ne vous laissez pas tromper par les économies de poids de 10 g qu'un couteau squelette a par rapport à son homologue non squelette.

Le couteau pliant EDC moyen de 8 pouces pèse régulièrement entre 100 et 150 g, ce qui signifie que la squelettisation peut réduire le poids d'un couteau EDC jusqu'à 10%.

Ces images montraient les segments.

Sans traitement thermique, le clip est pliable voire malléable. Par conséquent, une fois les clips pliés en une forme fixe, Shieldon les a soumis à un traitement thermique, rendant la forme de pliage permanente et irréversible.

La surface est ensuite finie après traitement thermique.

En ce qui concerne la finition des lames, le client a demandé trois finitions distinctes : satin, stonewash et blackwashed (revêtement en titane noir avant stonewash).

Comme il n'y a pas de norme empirique en ce qui concerne ces finitions, Shieldon envoie généralement des photos de chaque version à ses clients pour confirmation.

Pour créer une finition stonewash, les lames sont placées dans une machine en forme de bassin et exposées à des pierres qui s'écrasent pendant plusieurs minutes.

Cette nouvelle technologie de l'industrie du couteau donne à chaque pièce un motif individualisé semblable à des rides sur la surface qui ne peut être ni contrôlé ni prédit.

Shieldon a envoyé plusieurs photos au client, les incitant à une inspection approfondie. La combinaison de motifs délavés et délavés à la pierre était vraiment splendide une fois terminée !

L'équipe de Shieldon a posé la question de savoir s'il serait nécessaire ou non de graver des logos et d'autres informations sur la lame, bien que le client souhaitait que son produit reste stérile.

Comme indiqué, Shieldon aide également à la conception des emballages. Il s'agissait d'un package lip-and-base, similaire à celui de l'iPhone.

La couleur nécessitait un code CMJN. Shieldon fournit un service de bout en bout, de la conception 3D d'un article à sa production, son emballage et son expédition.

Shieldon a fait valoir qu'il serait plus avantageux d'insérer un plateau en EVA avec une surface en velours à l'intérieur de la boîte.

Pour mieux illustrer ce qu'ils voulaient dire, ils ont fourni cet exemple d'un package construit à l'avance.

Les professionnels de Shieldon ont conçu le plateau spécifiquement pour s'adapter au produit du client, et ils ont entièrement approuvé cette idée.

Au cours de la procédure de fabrication du couteau, un prototype de l'étui d'emballage a également été créé. Shieldon a envoyé au consommateur quelques photographies.

Comme il était simple à vérifier et ne nécessitait pas un examen approfondi, les experts n'étaient pas tenus de le soumettre pour vérification.

La forme du piège EVA correspondait parfaitement à l'article d'origine. Le packaging est identique à celui de l'iPhone.

C'était le côté opposé du carton d'expédition.

Shieldon a créé une étiquette de finition de lame et y a apposé l'adresse e-mail car le client ne souhaitait pas que l'adresse e-mail soit visible.

Une fois les composants préparés, Shieldon a commencé à assembler systématiquement chaque couteau. Ce processus a pris une semaine entière au total.

Les experts de Shieldon ont rigoureusement testé et modifié divers prototypes du modèle OEM pour découvrir la détente optimale sur les points de pivot et l'ergonomie pour son profil global.

Une fois les conditions d'assemblage idéales réunies, l'équipe de professionnels est passée à la production de masse.

Cet échantillon ne répondait pas aux exigences du client.

L'alignement n'était pas parfait; la détente manquait de puissance; et les vis n'étaient pas finies avec un revêtement satiné.

Shieldon est réputé pour ses détentes rapides et fiables. Soyez assuré que le produit sera remonté jusqu'à ce que vous soyez entièrement satisfait de l'état de ce modèle.

Shieldon a séparé l'échantillon et modifié méticuleusement chaque endroit/pièce jusqu'à trouver le meilleur état du modèle.

Les spécialistes ont assuré au client qu'il n'aurait pas à se soucier du rendement.

Pour une raison, l'ajustement nécessite du temps, qui ne peut pas être précipité. Pour une autre raison, se précipiter et se tromper devient trop.

Après avoir mené diverses expériences en laboratoire, Shieldon a pu déterminer le niveau de résistance optimal du mécanisme de verrouillage et également identifier un profil adapté à tous les types de couteaux.

Après avoir terminé la production, l'équipe Shieldon a consciencieusement désinfecté les couteaux avant de les ranger. Quelques pièces restaient cependant en place.

Partie 4 – Expédition et résumé

L'équipe de l'atelier Shieldon a fièrement présenté sa maîtrise de l'artisanat lorsque le couteau sur mesure a été terminé, démontrant que même un travail aussi compliqué que celui-ci pouvait être exécuté avec distinction.

Dépasser les attentes des clients est leur priorité absolue !

Shieldon a pensé que le moyen le plus efficace de différencier les trois finitions de son modèle était d'imprimer des étiquettes indiquant chaque finition respective et de les coller sur la boîte.

Cela permet aux clients ou aux consommateurs d'identifier facilement le produit qu'ils ont choisi en un coup d'œil, éliminant ainsi toute confusion ou frustration.

En plus de l'étiquetage, Shieldon a également pris en compte l'emballage des clients.

Pour éviter que les articles ne soient endommagés par l'humidité dans divers climats, ils ont suggéré de mettre un gel de silicone à l'intérieur de chaque boîte et de l'emballer dans un sac en polypropylène pour une protection supplémentaire.

Au départ, les professionnels de Shieldon ont demandé si le client préférait un emballage sous film rétractable ; cependant, après avoir été informé de sa difficulté à vérifier les marchandises à l'arrivée, il a été décidé que les sacs en polypropylène seraient l'option la plus appropriée.

Shieldon a découvert qu'après ce projet, ils avaient tous acquis une expertise, que ce soit en gestion de production ou en organisation d'horaires.

Au cours de ces années, cela faisait partie d'un effort OEM inoubliable.

La marque du client est bien connue dans la communauté de la coutellerie, et savoir qui est le fabricant de la marque est également bénéfique pour la marque Shieldon.

Le respect des réglementations mondiales en matière d'expédition par voie aérienne ou maritime est impératif pour Shieldon, car ne pas le faire peut entraîner des expéditions coûteuses et même des inspections potentielles de la part des clients.

Les clients de Shieldon n'ont souvent pas besoin de connaître les règles ou réglementations associées au processus d'expédition.

En tant que fabricant OEM depuis des années, l'équipe d'experts de Shieldon se consacre à assurer une expérience de livraison fluide et sans souci pour tous les clients mondiaux.

Dans certains cas, ils peuvent même aider à alléger toute charge fiscale applicable lors de l'importation de marchandises dans d'autres pays.

Après 8 mois de collaboration et de progrès, l'équipe Shieldon est ravie d'expédier un total de 12 cartons de marchandises directement dans le pays du client.

Au fur et à mesure que Shieldon accumule une expérience OEM supplémentaire dans la production de couteaux et d'outils de qualité, sa réputation de leader de l'industrie continue de s'étendre au sein de la communauté des couteaux dans le monde entier.

Chez Shieldon, ils embrassent des projets stimulants et sont habitués à la diversité des cultures. Si vous souhaitez que votre projet personnalisé soit créé par une équipe d'experts, n'hésitez pas à nous contacter !

Cliquez sur le site Web du client pour plus d'informations : https://divoknives.com/

Si vous voulez plus de plaisir sur les divertissements Shieldon EDC, cliquez sur leurs réseaux sociaux ci-dessous :

Bouclier、Facebook、Instagram、Youtube、Twitter、Pinterest

Merci et à la prochaine !