Teil 1 – Projektübersicht

Vorlaufzeit

Shieldon, ein Messerhersteller mit jahrelanger Erfahrung in der Branche, hat kürzlich mit einer berühmten Messermarke zusammengearbeitet.

Dieses Projekt wurde in einem kurzen Zeitrahmen von 8 Monaten abgeschlossen, sodass der Kunde Prototypen auf einer bevorstehenden Ausstellung vorstellen und während der heißen Jahreszeit mit hoher Nachfrage mit dem Verkauf beginnen konnte.

Shieldon arbeitete hart daran, die Erwartungen seiner Kunden zu erfüllen, und trieb den Produktionszeitplan voran, der zwei Monate Design, einen Monat Prototyping und einen weiteren Monat für Modifikationen vor dem erneuten Prototyping umfasste.

Danach nutzten sie drei weitere Monate, um die Massenproduktion abzuschließen und gleichzeitig die Qualitätskontrollstandards einzuhalten.

Trotz der strengen Richtlinien des Kunden und der starken Überwachung der Produktionsdetails meisterte Shieldon jede Herausforderung und schloss dieses Projekt schließlich innerhalb des vorgegebenen Zeitrahmens ab.

Wie es zum Projekt kam

Shieldon Knives, eine globale Marke, die in Ländern wie den USA, Kanada, Frankreich und Indonesien bekannt ist, wurde aufgrund ihres guten Rufs mit der Fertigstellung dieses Projekts betraut.

Der Kunde war fest davon überzeugt, dass die Fabrik aufgrund ihres langjährigen hervorragenden Rufs bemerkenswerte Ergebnisse erzielen könnte.

Shieldon-Messer sind bekannt für ihre Stärke, Praktikabilität, ihr modisches Design und ihre Erschwinglichkeit.

Ihre Modelle zeichnen sich durch branchenübliche Qualität aus, zeichnen sich aber auch durch besondere Merkmale aus, die sie von der Konkurrenz abheben.

Als OEM-Hersteller ist es für Shieldon vorrangig, die Bedürfnisse der Kunden mit moderner Technologie an der Spitze der Messerinnovation zu erfüllen.

Wenn während des Projekts ein neuartiges Problem auftritt, ist es wichtig, über den Tellerrand hinauszuschauen, um Lösungen zu finden.

Darüber hinaus kann es für das Shieldon-Expertenteam eine Gelegenheit sein, zu wachsen und sich weiterzuentwickeln, während es mit Shieldon an der Lösung jedes Problems arbeitet.

Obwohl es sich um ein preisgünstiges Messermodell handelte, unternahm Shieldon alle Anstrengungen, um sicherzustellen, dass die Arbeit richtig erledigt wurde.

Gekaufte Produkte

Klingenmaterial: 14C28N

Griffmaterial: Micarta

Gesamtlänge: vertraulich

Gewicht: vertraulich

Haupt-Pivot-Hardware: T8 416SS

Montagehardware: T8 416SS

Clip-Hardware: T6 416SS

Trageausrichtung: Beidhändig

Kugellager: Käfigkeramik

Klingenstil: Absetzpunkt

Grifffarbe: Schwarz

Clip: Geprägter Deep Carry

Clip-Finish: Geschwärzt

Verriegelungsmechanismus: Verschachtelter Liner-Lock

Offener Weg: Loch

Klingenfinish: Schwarz getüncht; stonewashed; Satin

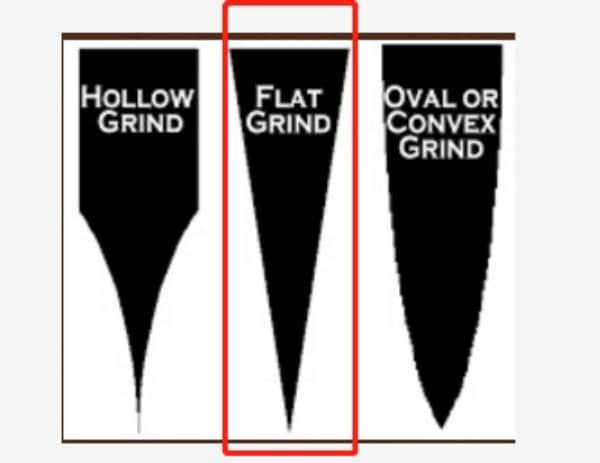

Klingenschliff: Wohnung

Teil 2 – Gründe, warum Kunden sich für uns entschieden haben

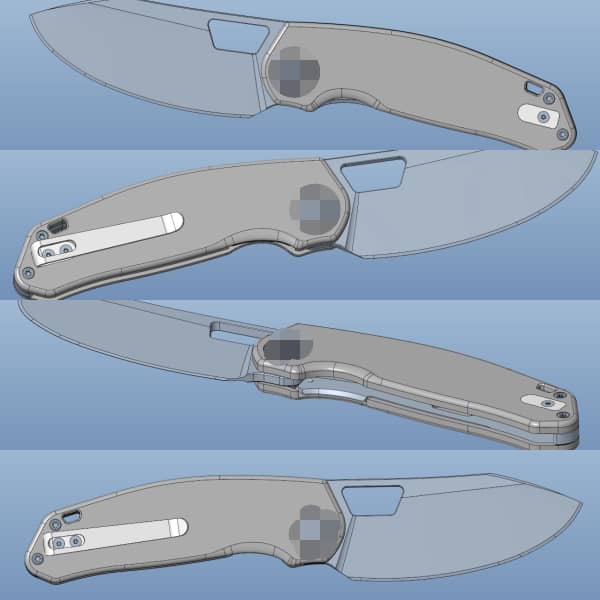

Entwurfsskizzen und Rendering von Bildern

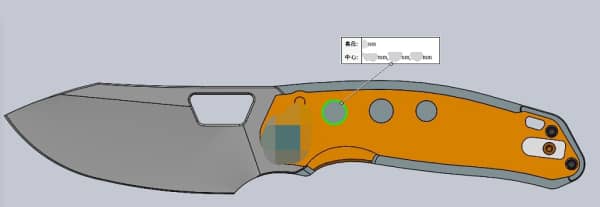

Zunächst präsentierte die Kundin Shieldon nur ein 2D-Grafikbild mit ihrem Markennamen und ihrem Modell.

Die Experten von Shieldon wurden damit beauftragt, dieses Konzept zum Leben zu erwecken.

Nach sorgfältiger Überlegung und mehreren Überarbeitungen verbrachten die Experten von Shieldon zwei Monate damit, ihre Zeichnungen zu perfektionieren, bevor sie einen weiteren Monat nach der Prototypenerstellung den Modifikationen widmeten.

Anfangs gab es aufgrund fehlender Anforderungen zahlreiche Unbekannte, so dass man sich ständig erkundigen musste, was sich der Kunde von seinem Projekt wünscht.

Zum anderen änderte der Kunde die Anforderungen während der Diskussion und Erstellung mehrmals. Shieldon brauchte Zeit, um sich anzupassen und neu zu gestalten.

Shieldon wurde durch den Eifer des Kunden motiviert, der das Team vorantreibt, und sie hatten auch das Glück, aus dem reichen Wissen des Kunden Einblicke in die Messerherstellung zu gewinnen.

Nach einem langen Prozess der Bestätigung der Spezifikationen konnten die Shieldon-Experten endlich mit dem nächsten Schritt fortfahren.

Verpackung

Auch wenn die Kenntnisse der Kundin im internationalen Handel begrenzt waren, verfügte sie über umfangreiche Erfahrung mit Messern.

Shieldon versicherte ihr, dass es keinen Grund zur Sorge gebe, da ihr Team über langjährige Erfahrung im Außenhandel verfüge und sogar eine interne Versandabteilung habe, die sich um die Abwicklung aller notwendigen Zollabwicklungen für internationale Sendungen kümmert.

Shieldon versicherte seinem Kunden, dass sie einen umfassenden Service bieten können, von der 3D-Zeichnung über Prototyping und Fertigung bis hin zum internationalen Versand.

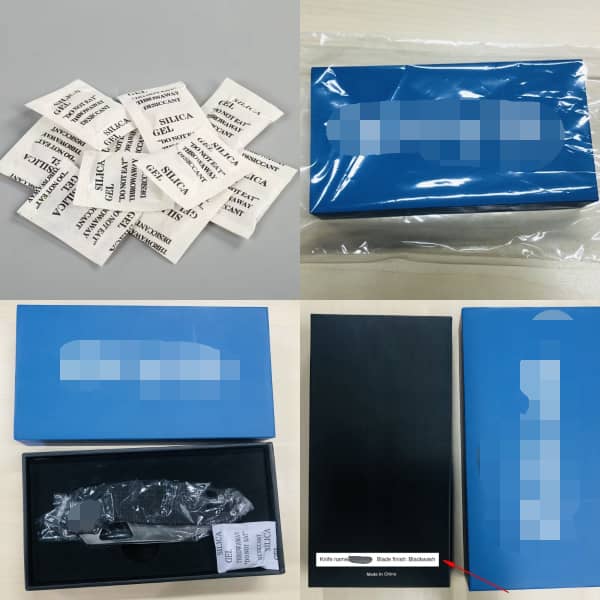

Ihre Verpackung ist für erhöhte Sicherheit mit einer mit EVA-Schale ausgekleideten Deckel- und Bodenbox ausgestattet, außerdem können sie jeden gewünschten Farbcode auf diese Verpackung drucken.

Und das Beste: Der Silikon-Gel-Schutz gibt es gratis dazu!

Sendung

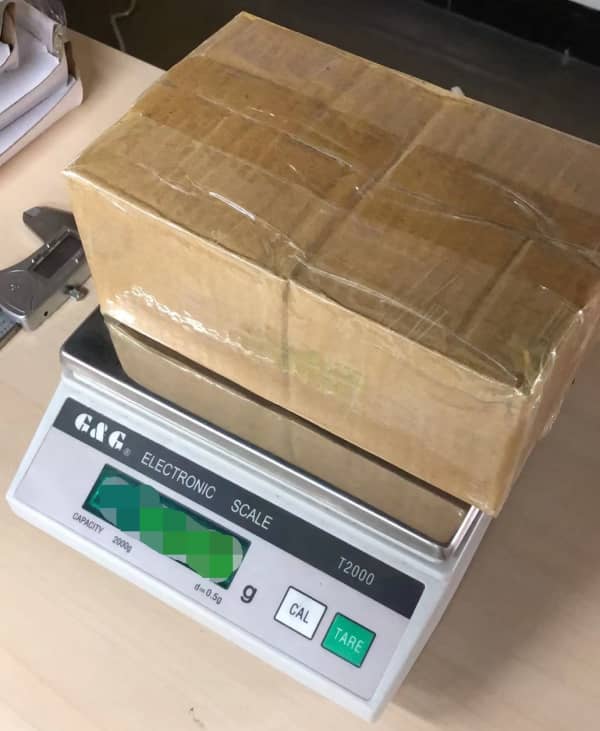

Zunächst hatte der Kunde Bedenken hinsichtlich des Versands; Shieldon zerstreute diese Bedenken, indem es Fotos von jedem Paket und seinem individuellen Gewicht (durchschnittlich 12 kg) während des Transports schickte.

Insgesamt wurden zwölf Kartons an ihre Adresse verschickt, bevor sie endlich sicher sein konnte, dass ihre fertigen Waren in makellosem Zustand angekommen waren.

Shieldon verschickte seine Produkte auf dem Luftweg, normalerweise über FedEx und UPS. Allerdings schreibt die internationale Luftfrachtrichtlinie vor, dass alle Kartons zwischen 12 kg und 20 kg wiegen müssen.

Bei einem Gewicht unter 12 kg wird unabhängig vom tatsächlichen Gewicht der volle 12-kg-Tarif berechnet – eine wahrlich teure Angelegenheit!

Jeder Karton sollte strategisch gefüllt sein, um sicherzustellen, dass er zwischen 12 kg und 20 kg liegt, da dies hilft, Geld zu sparen.

Wenn eine Kiste mehr als 20 kg wiegt, wird eine zusätzliche Gebühr erhoben – ein kostspieliger finanzieller Verlust.

Daher müssen Sie über die Fähigkeit verfügen, die Waren in jedem Karton effektiv zuzuordnen.

Die Experten von Shieldon sind bestrebt, Kunden dabei zu helfen, unnötige Kosten zu sparen.

Um den Kunden außerdem bei der Identifizierung der Artikel im Karton zu helfen, notieren Experten in der Regel Informationen wie Artikelname, Anzahl, Gewicht, Menge und Größe auf dem Karton.

Dadurch wird sichergestellt, dass Kunden wissen, was sie erhalten haben, wenn ihr Paket in einwandfreiem Zustand ankommt.

Die Profis stellen sicher, dass alle Bestellungen sorgfältig verwaltet werden, damit sie genau das bekommen, was sie erwartet haben!

Teil 3 – Geschichte des Herstellungsprozesses

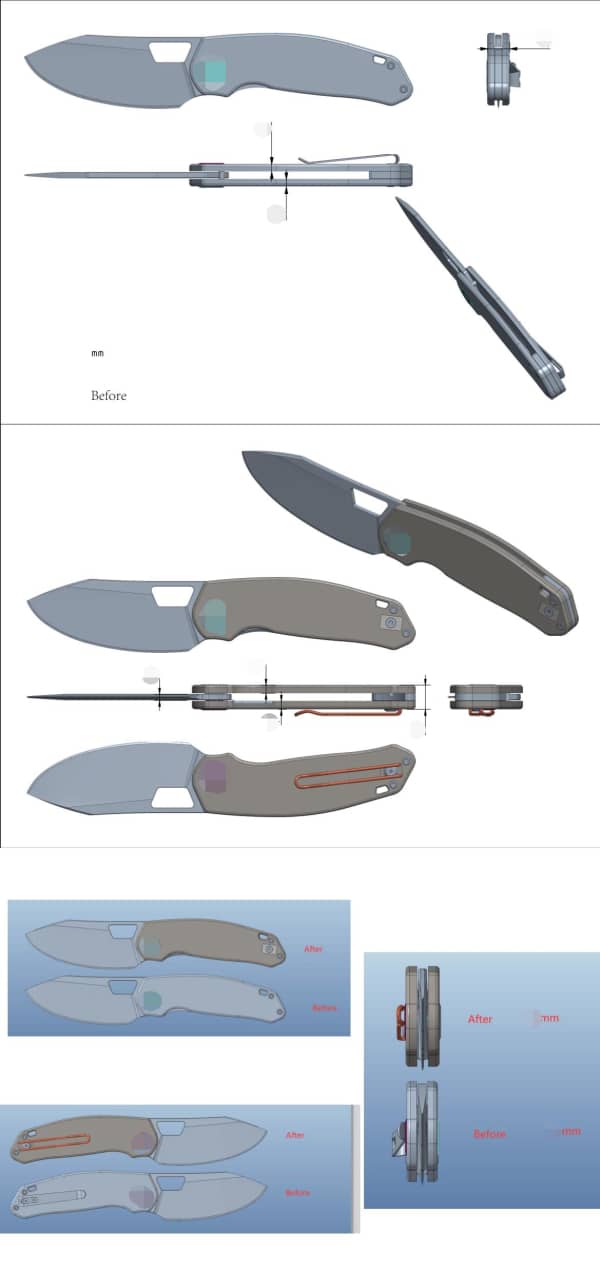

Da nur ein 2D-Grafikbild des gewünschten OEM-Produkts vorhanden war, mussten die Experten von Shieldon bei der Erstellung des Designs ganz von vorne beginnen.

Sie nutzten CAD-Software und arbeiteten bei jedem Schritt der Nachbildung des Artikels mit dem Kunden zusammen, bis beide Parteien mit dem endgültigen Aussehen zufrieden waren.

Der Kunde stellte den Mitarbeitern von Shieldon nach mehreren Briefen hin und her einige Daten zur Verfügung.

Als ersten Schritt sollte das Befestigungselement umgedreht werden, sodass das Schraubengewinde von beiden Seiten des Griffs zugänglich ist.

Zweitens wusste Shieldon, dass die Griffrahmen nicht freigelegt werden durften, weshalb sie ein mehrschichtiges Design verwendeten, um sie innerhalb der Griffschalen zu verstecken.

Drittens wurden die Außenkanten der Schuppen abgerundet, um ihnen ein polierteres Aussehen zu verleihen.

Schließlich forderte der Kunde einen Füllhahn am Messgerät, um das Schraubenloch für den Seitenclip zu verbergen, wenn dieser nicht angebracht ist.

Nach weiteren Diskussionen begann Shieldon, Pläne für die Herstellung des Objekts zu formulieren.

Zusammenfassend lässt sich sagen, dass Shieldon-Experten die Anforderungen der Kunden erfüllen können, jedoch nur, wenn diese kommuniziert werden.

Bei jedem Produktionslauf passen sie die von ihnen hergestellten Klingen und Werkzeuge an die spezifischen Wünsche ihrer Kunden an, wobei Shieldon gelegentlich ihre Ideen übernimmt.

Das Expertenteam von Shieldon verbrachte viel Zeit damit, den Klingenschliff für den Artikel zu diskutieren, wobei der Kunde ausdrücklich einen Hohlschliff wünschte.

Da dieser Wunsch jedoch nicht erfüllt werden konnte, schlugen sie stattdessen einen Flachschliff vor.

Der Kunde zögerte, weil er nicht sicher war, ob die Schärfe ausreichen würde; Dennoch versicherte Shieldon ihnen, dass die messerscharfen Kanten alle Erwartungen erfüllen würden!

Aufgrund der Breite der Klinge konnte Shieldon diesen Gegenstand nicht hohlschleifen.

Wie im nebenstehenden Bild detailliert beschrieben, gibt es eine Einschränkung hinsichtlich der Breite einer Klinge, die hohl geschliffen werden kann, ohne dass ihre Länge und Krümmung beeinträchtigt wird.

Für optimale Leistung und handwerkliche Qualität musste daher stattdessen Wassermahlen eingesetzt werden.

Der flache Schliff der Wassermahllinie kann fast bis zur Oberkante ihres Rückens reichen, während ein Hohlschliff typischerweise nur bis unter das Loch reicht.

Mit dieser Änderung des Klingendesigns veränderten sich auch die Bauchbreiten – alles dank der bemerkenswerten Kraft des Wasserfräsens!

Sie erklärten, dass die aktuelle Technologie nicht ausreichte, um die Bedürfnisse ihrer Kunden zu erfüllen, und sie gab schließlich zu und entschied sich für einen Flachschliff.

Natürlich garantiert Shieldon, dass sie maximale Schärfe erreichen.

Nach der Diskussion des Designs wurde klar, dass für genaue Skalenablesungen keine Drahtklemme erforderlich war.

Anschließend präsentierte Shieldon dem Kunden mehrere Bilder von Deep-Carry-Clips aus gestanztem Edelstahl, die seiner Meinung nach für sein Projekt besser geeignet waren.

Dies löste eine weitere Debatte darüber aus, welche Art von Clip in diesem speziellen Fall verwendet werden sollte.

Das Shieldon-Team hatte ein genaues Verständnis für die Bedürfnisse des Kunden und widmete sich intensiv der Erfüllung seiner Wünsche, bot ihm aber auch professionelle Erfahrung in der Produktion.

Der Drahtclip war ästhetisch nicht ansprechend und ließ sich leicht verbiegen.

Strukturbilder verdeutlichten die Größe dieses Gegenstands, in Wirklichkeit war er jedoch nicht haltbar genug für häufigen Gebrauch.

Stattdessen entschieden sich die Verbraucher für einen Deep-Carry-Clip aus gestanztem Edelstahl, der zusätzliches Vergnügen bereitete, indem er ihnen den einfachen Wechsel von Rechtshändergriffen zu Linkshändergriffen ermöglichte.

Nachdem der Kunde Shieldons Fachwissen unter Beweis gestellt hatte, stimmte er der Verwendung eines gestanzten Clips zu.

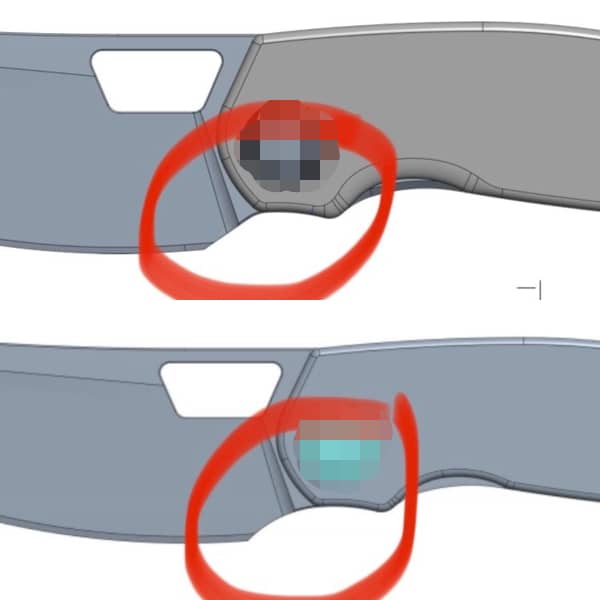

Das Kugellagersystem war dem Kunden ein großes Anliegen.

Sie verwenden häufig ein einkäfigiges Keramikkugellager in ihren Klappmesserdrehpunkten mit einem Durchmesser von 9,56 mm – wie das Bild zeigt.

Darüber hinaus wurde jede Keramikkugel in ihrem Käfig sorgfältig untersucht und es wurde festgestellt, dass sie jeweils 1,58 mm misst; Der Kunde war davon überzeugt, dass er es mit echten Profis zu tun hatte, die die Qualitätskontrolle ernst nehmen!

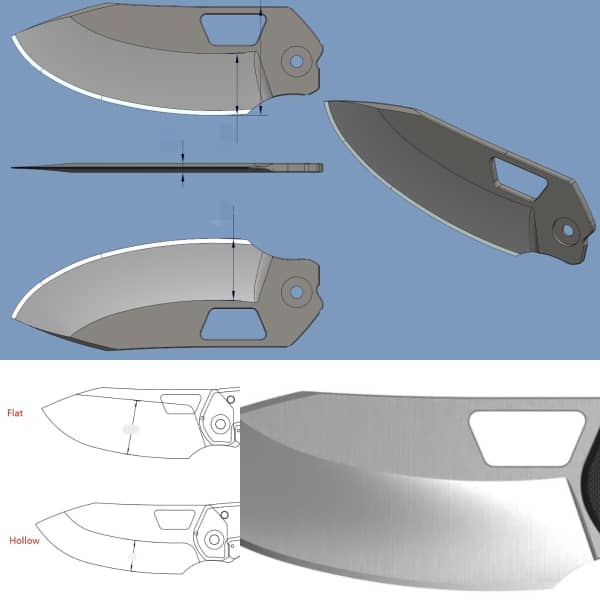

Nach mehreren Gesprächen und Änderungen mit Shieldon wurden die ursprünglichen Beschreibungen und Spezifikationen des Kunden geändert.

Daher war es wichtig, vor dem Prototyping eine neue Version des Plans zu erstellen, um alle Details ausreichend zu bestätigen.

Bei der Verhandlung eines OEM-Artikels ist es wichtig sicherzustellen, dass die endgültige Vereinbarung und Beschreibung regelmäßig aktualisiert werden; Andernfalls könnten alle Ihre Bemühungen umsonst sein.

Shieldon widmete zwei Tage der Sicherstellung der Genauigkeit, der Überprüfung ihrer Gespräche und der Aktualisierung der Zeichnung mit allen relevanten Daten.

Der Kunde liest die endgültige Kopie vor der Genehmigung sorgfältig durch, um alle Details zu bestätigen.

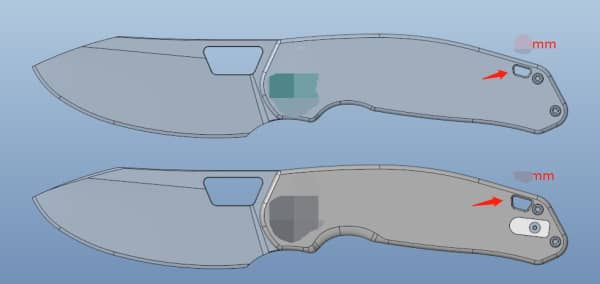

Die hier enthaltenen Fotos zeigen den dramatischen Wandel, der vor und nach den Änderungen stattfand.

Nachdem alle Einzelheiten überprüft worden waren, begann Shieldon mit der Konstruktion eines Prototyps.

Jedes einzelne Teil wurde getrennt voneinander gefertigt: Klinge, Liner, Schuppen, Clip und alle anderen für den Zusammenbau erforderlichen Komponenten.

Die Herstellung von Prototypen ist etwas ganz anderes als die Massenproduktion – es ist eine eigene Kunstform!

Wenn es um Prototypenbau und Massenproduktion geht, erfordert Ersteres mehr Zeit für Datentests und Materialtests durch eine Einzelperson.

Bei der Massenproduktion hingegen müssen sowohl Materialien als auch Teampersonal arrangiert werden.

Ein qualitativer Vergleich zwischen Prototypen und Großserienfertigungsprozessen ist nicht möglich.

Daher werden für den Prototypenbau in der Regel keine teuren Materialien verwendet, da Tests zu einer Verschwendung von Ressourcen führen könnten.

Diese Micarta-Waage besteht aus mehreren Abschnitten und ist in einem eleganten schwarzen Farbton beschichtet.

Dieser duroplastische Kunststoff ist für seine beispiellose Festigkeit und Haltbarkeit bekannt und kann drastischen Temperaturschwankungen standhalten, während er gleichzeitig unempfindlich gegenüber Feuchtigkeit und Alterung bleibt.

Dadurch sind Messergriffe aus Micarta äußerst zuverlässig im Dauereinsatz – selbst unter härtesten Bedingungen!

Die Klingen wurden mit Liner-Cut-Maschinen geschnitten und erforderten anschließend eine CNC-Bearbeitung, Wasserfräsen, Klingenfinish und Kantenbearbeitung.

Da nur ein Mitarbeiter den gesamten Prototyping-Prozess verfolgt und sich die Zeit nimmt, alle Daten vor der Massenproduktion in der Zukunft sorgfältig aufzuzeichnen, kann er nicht überstürzt werden, obwohl er viel Energie erfordert.

Nach einem Monat intensiver Prototypenentwicklung hatte Shieldon acht Einzelstücke gefertigt.

Um Qualität und Zuverlässigkeit zu gewährleisten, schickten sie sechs Exemplare zur Überprüfung an die Kunden und behielten zwei als Backup für den Fall, dass später Änderungen vorgenommen werden mussten.

Die Experten arbeiteten mit viel Liebe zum Detail, denn das Auto war ein Symbol zweier Marken: eine für die Kunden und eine für Shieldon.

Shieldon wusste, dass der Kunde es vor seiner Ausstellung brauchte, und entschied sich daher für den schnellstmöglichen Versand durch DHL.

Obwohl teuer, war für die rechtzeitige Ankunft des Pakets eine internationale Lieferung per DHL erforderlich.

Wenn Sie mit DHL ins Ausland versenden, gibt es einen cleveren Trick, um Kosten zu sparen: Für jeweils 500 g wird eine zusätzliche Gebühr berechnet.

Die cleveren Leute von Shieldon sind sich dessen bewusst und stellen sicher, dass ihre Pakete so leicht wie möglich sind – nehmen Sie einfach das hier beigefügte Foto als Beweis!

Leider können sie aufgrund von Geheimhaltungsvereinbarungen nicht genau angeben, wie viel sie wiegen.

Nach dem Versand der DHL-Lieferung erhalten Kunden ihre Artikel in der Regel innerhalb von sieben Tagen.

Zu ihrer Überraschung erhielten sie zwei Wochen später viele positive Kommentare und Kritiken über die Ausstellung, die nach mehreren Modifikationen von Prototypen bis hin zu Endprodukten serienreif war.

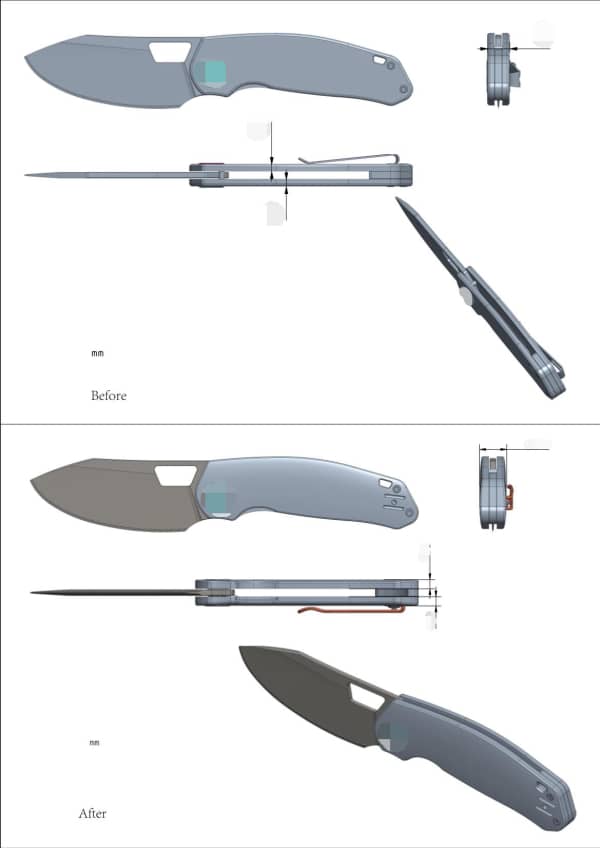

Zunächst sollte das Shieldon-Team die Größe der Daumenfreigabeskala vergrößern, um den Benutzerkomfort beim Lösen zu erhöhen.

Um eine gleichbleibende Qualität und Leistung zu gewährleisten, stellt Shieldon sicher, dass für jeden Originalgerätehersteller (OEM) oder jede Produktionsserie ein Prototyp erstellt wird.

Als OEM-Hersteller weiß Shieldon, dass die Aufrechterhaltung einer klaren und objektiven Denkweise dazu beitragen kann, nicht zu viel in Gegenleistungen zu investieren.

Ein weiterer Bereich, der angepasst werden musste, war das Loch für das Trageband, das nicht der Gesamtgröße von Shieldon gerecht wurde.

Deshalb haben sie es für eine bessere Passform vergrößert. Dies zeigt, wie wichtig Prototyping in einem OEM-Projekt (Original Equipment Manufacturing) ist.

Darüber hinaus müssen die Liner bei jeder Produktion skelettiert werden, um Gewicht zu sparen; Dies war ein entscheidendes Detail, das sie früh erkannten.

Dieses Problem offenbarte das Fachwissen des Kunden.

Der Einstichschliff sollte nach hinten verschoben werden und direkt über den Kantenabschluss hinausgehen, was schwer zu bestimmen war, aber nicht mit dem der ursprünglichen Prototypen vergleichbar zu sein schien.

Darüber hinaus wünschte der Kunde, dass beide Seiten des Mahlgrads gleichmäßiger gestaltet werden sollten, um ein einheitlicheres Erscheinungsbild zu erzielen.

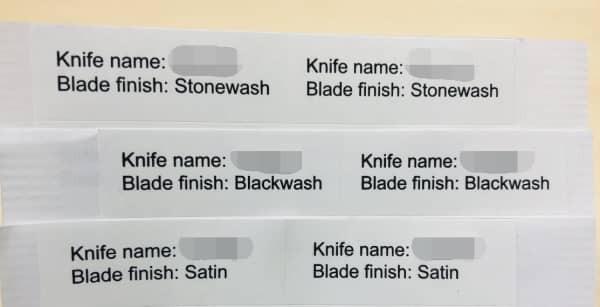

Nach mehreren Gesprächsrunden entschied sich der Kunde schließlich für drei Finishes seiner Klinge: Satin, Stonewash und schwarze Titanbeschichtung vor Stonewash (auch bekannt als „Blackwashed“).

Dementsprechend wurden alle an den CAD-Dateien vorgenommenen Änderungen entsprechend aktualisiert.

Um diese Änderungen zu überprüfen und die Zufriedenheit mit dem Produktdesign sicherzustellen, wurden neue Rendering-Bilder erstellt.

Nach einer sorgfältigen Prüfung aller Spezifikationen, die in den letzten fünf Monaten geändert wurden, stellten Shieldon und der Kunde sicher, dass jedes Detail berücksichtigt wurde.

Jede E-Mail-Nachricht wurde noch einmal überprüft, um sicherzustellen, dass nichts Wichtiges unbemerkt blieb; Schließlich unterzeichnete der Kunde zur Zufriedenheit beider Seiten den Produktionsvertrag und zahlte seine Anzahlung – was Shieldon ermöglichte, mit der Massenproduktion zu beginnen.

Shieldon ist ein renommierter OEM-Hersteller von Outdoor-Messern und -Werkzeugen, der außergewöhnliche Qualitätssicherungsstandards einhält – Sie können darauf vertrauen, dass alle Shieldon Knives-Modelle denselben hohen Qualitätsstandard erfüllen.

Die Produktion im großen Maßstab begann bereits in den ersten sechs Monaten des Projekts. Nachdem wir herausgefunden hatten, wie viele Klingen, Liner, Schuppen und Clips benötigt wurden, ging es im nächsten Schritt an den Bau.

Aufgrund der möglichen Abnutzung während der Herstellung ist es gängige Praxis, alle Komponenten 10% größer zu machen, als vom Kunden gewünscht.

Wenn ein Teil ausfällt, machen die anderen das normalerweise wieder wett. Shieldon muss in jeder Phase strenge Fertigungskontrollen einhalten, um jeden Kaufauftrag erfüllen und Verluste minimieren zu können.

Messer werden typischerweise aus Stahl gefertigt, der nicht so leicht zerstört wird, sondern nach dem Bruch einfach weggeworfen wird.

Die Vor- und Nachteile verschiedener Materialien variieren. Als Erstausrüster legt Shieldon großen Wert auf hochwertige Rohstoffe und bietet in jeder Phase Unterstützung bei der Kostensenkung.

Achten Sie besonders auf das Rastloch, nicht auf den attraktiven Nagel meines Vertriebsmitarbeiters. Die Klinge verfügt über ein kleines kreisförmiges Kugellager, das in die entsprechende Seite dieser Öffnung eingesetzt ist.

Das Sichern der Rastkugel beim Schließen gilt als zufriedenstellende Rastung, ist jedoch keine Garantie für deren Qualität.

Eine Arretierung ist ein wirksames Werkzeug, um die Drehung Ihrer Messerklinge zu stoppen oder zu behindern.

Die Bilder zeigten die skelettierten Liner von Shieldon, und Sie werden vielleicht bemerken, dass einige Löcher in den Stahl geschnitten wurden, um das Gewicht zu reduzieren.

Durch das Entfernen aller nicht wesentlichen Teile in diesen Linern, ohne ihren Zweck zu beeinträchtigen, könnten sie so leicht und dennoch stabil wie möglich sein. Damit sind sie ideal für Messer!

Lassen Sie sich nicht von der Gewichtsersparnis von 10 g täuschen, die ein skelettiertes Messer im Vergleich zu seinem nicht skelettierten Gegenstück bietet.

Das durchschnittliche 8-Zoll-EDC-Klappmesser wiegt normalerweise zwischen 100 und 150 g, was bedeutet, dass die Skelettierung das Gewicht eines EDC-Messers um bis zu 101 TP2T verringern kann.

Diese Bilder zeigten die Segmente.

Ohne thermische Behandlung ist der Clip biegsam oder sogar formbar. Sobald die Clips in eine feste Form gebogen waren, unterzog Shieldon sie daher einer Wärmebehandlung, wodurch die Biegeform dauerhaft und irreversibel wurde.

Nach der thermischen Behandlung wird die Oberfläche anschließend veredelt.

Bezüglich der Klingenoberfläche wünschte der Kunde drei verschiedene Oberflächen: Satin, Stonewash und Blackwashed (schwarze Titanbeschichtung vor Stonewash).

Da es für diese Ausführungen keinen empirischen Standard gibt, sendet Shieldon in der Regel Fotos jeder Version zur Bestätigung an seine Kunden.

Um ein Stonewash-Finish zu erzeugen, werden die Klingen in eine beckenförmige Maschine gelegt und einige Minuten lang dem Aufprall von Steinen ausgesetzt.

Diese neuartige Technologie der Messerindustrie führt dazu, dass jedes Stück ein individuelles faltenartiges Muster auf der Oberfläche aufweist, das nicht kontrolliert oder vorhergesagt werden kann.

Shieldon schickte dem Kunden mehrere Bilder und forderte ihn zu einer gründlichen Inspektion auf. Die Kombination aus Stonewashed- und Blackwashed-Mustern war am Ende wirklich großartig!

Das Shieldon-Team stellte die Frage, ob es notwendig sei, Logos und andere Informationen in die Klinge zu ätzen, obwohl der Kunde wünschte, dass sein Produkt steril bliebe.

Wie bereits erwähnt, unterstützt Shieldon auch beim Verpackungsdesign. Dabei handelte es sich um ein Lip-and-Base-Paket, ähnlich dem des iPhone.

Für die Farbe war ein CMYK-Code erforderlich. Shieldon bietet einen umfassenden Service, vom 3D-Design eines Artikels bis hin zu Produktion, Verpackung und Versand.

Shieldon argumentierte, dass es vorteilhafter wäre, eine EVA-Schale mit Veloursoberfläche in die Box einzulegen.

Um am besten zu veranschaulichen, was sie meinten, stellten sie dieses Beispiel eines zuvor erstellten Pakets zur Verfügung.

Die Fachleute von Shieldon haben das Tablett speziell für das Produkt des Kunden angefertigt und waren mit dieser Idee voll und ganz einverstanden.

Während des Messerherstellungsprozesses wurde auch ein Prototyp der Verpackungshülle erstellt. Shieldon schickte dem Verbraucher ein paar Fotos.

Da die Überprüfung einfach war und keine gründliche Prüfung erforderlich war, mussten die Sachverständigen sie nicht zur Überprüfung vorlegen.

Die Form der EVA-Falle passte hervorragend zum Originalartikel. Die Verpackung ist identisch mit der des iPhones.

Dies war die gegenüberliegende Seite des Versandkartons.

Shieldon erstellte ein Etikett für die Endbearbeitung der Klinge und brachte die E-Mail-Adresse an, da der Kunde nicht wollte, dass die E-Mail-Adresse sichtbar ist.

Nachdem die Komponenten vorbereitet waren, begann Shieldon damit, jedes Messer systematisch zusammenzubauen. Dieser Vorgang dauerte insgesamt eine ganze Woche.

Die Experten von Shieldon haben verschiedene Prototypen des OEM-Modells gründlich getestet und modifiziert, um die optimale Rastung der Drehpunkte und Ergonomie für sein Gesamtprofil herauszufinden.

Nachdem die idealen Montagebedingungen geschaffen waren, machte sich das Expertenteam an die Massenproduktion.

Dieses Muster entsprach nicht den Anforderungen des Kunden.

Die Ausrichtung war nicht genau; der Arretierung fehlte die Kraft; und die Schrauben waren nicht mit einer Satinbeschichtung versehen.

Shieldon ist für seine schnellen und zuverlässigen Rasten bekannt. Seien Sie versichert, dass das Produkt wieder zusammengebaut wird, bis Sie mit dem Zustand dieses Modells vollkommen zufrieden sind.

Shieldon zerlegte das Muster und modifizierte jede Stelle/jedes Teil sorgfältig, bis er den besten Zustand des Modells gefunden hatte.

Die Spezialisten versicherten dem Kunden, dass er sich keine Sorgen um die Leistung machen müsse.

Aus einem Grund erfordert die Anpassung Zeit, die nicht überstürzt werden kann. Aus einem anderen Grund wird es zu viel, sich zu beeilen und Dinge falsch zu machen.

Nach verschiedenen Experimenten im Labor konnte Shieldon die optimale Stärke des Verriegelungsmechanismus ermitteln und außerdem ein Profil identifizieren, das für alle Messertypen geeignet ist.

Nach Abschluss der Produktion desinfizierte das Shieldon-Team die Messer gewissenhaft, bevor es sie wegpackte. Ein paar Teile blieben jedoch noch an Ort und Stelle.

Teil 4 – Versand und Zusammenfassung

Als das maßgeschneiderte Messer fertig war, stellte das Team der Shieldon-Werkstatt stolz sein handwerkliches Können unter Beweis und bewies, dass selbst ein so komplizierter Auftrag wie dieser mit Bravour ausgeführt werden konnte.

Die Erwartungen der Kunden zu übertreffen ist ihre höchste Priorität!

Shieldon kam zu dem Schluss, dass die effizienteste Möglichkeit, die drei Ausführungen ihres Modells zu unterscheiden, darin bestehe, Etiketten auszudrucken, auf denen die jeweilige Ausführung steht, und diese auf die Verpackung zu kleben.

Dadurch können Kunden oder Verbraucher auf einen Blick erkennen, für welches Produkt sie sich entschieden haben, und Verwirrung oder Frustration vermeiden.

Neben der Kennzeichnung berücksichtigte Shieldon auch die Verpackungen der Kunden.

Um zu verhindern, dass Gegenstände in verschiedenen Klimazonen durch Feuchtigkeit beschädigt werden, schlugen sie vor, in jede Schachtel ein Silikongel zu geben und sie für zusätzlichen Schutz in einen Polypropylenbeutel einzupacken.

Zunächst erkundigten sich die Shieldon-Profis, ob der Kunde eine Schrumpffolienverpackung bevorzuge; Nachdem man jedoch über die Schwierigkeiten bei der Überprüfung der Waren bei der Ankunft informiert wurde, entschied man, dass Polypropylenbeutel die am besten geeignete Option seien.

Shieldon stellte fest, dass sie alle nach diesem Projekt Fachwissen erworben hatten, sei es im Produktionsmanagement oder in der Zeitplanorganisation.

In diesen Jahren war dies Teil einer unvergesslichen OEM-Bemühung.

Die Marke des Kunden ist in der Besteckbranche bekannt und zu wissen, wer die Marke als Erstausrüster hat, ist auch für die Marke Shieldon von Vorteil.

Die Einhaltung der globalen Versandvorschriften per Luft- oder Seeweg ist für Shieldon unerlässlich, da die Nichtbeachtung zu teuren Sendungen und sogar möglichen Inspektionen durch Kunden führen kann.

Die Kunden von Shieldon müssen sich oft nicht über die Regeln und Vorschriften im Zusammenhang mit dem Versandprozess im Klaren sein.

Als langjähriger OEM-Hersteller setzt sich das Expertenteam von Shieldon dafür ein, allen Kunden weltweit eine reibungslose und sorgenfreie Lieferung zu gewährleisten.

In manchen Fällen können sie sogar dazu beitragen, die etwaige Steuerbelastung bei der Einfuhr von Waren in andere Länder zu verringern.

Nach 8 Monaten der Zusammenarbeit und des Fortschritts freut sich das Shieldon-Team, Waren im Wert von insgesamt 12 Kartons direkt in das Land des Kunden zu versenden.

Da Shieldon zusätzliche OEM-Erfahrung in der Produktion hochwertiger Messer und Werkzeuge sammelt, baut sich sein Ruf als Branchenführer in der weltweiten Messergemeinschaft weiter aus.

Bei Shieldon nehmen sie anspruchsvolle Projekte an und sind mit der Vielfalt der Kulturen vertraut. Wenn Sie daran interessiert sind, Ihr individuelles Projekt von einem Expertenteam erstellen zu lassen, zögern Sie nicht, uns zu kontaktieren!

Klicken Sie auf die Website des Kunden, um weitere Informationen zu erhalten: https://divoknives.com/

Wenn Sie mehr Spaß an der Shieldon EDC-Unterhaltung haben möchten, klicken Sie unten auf die sozialen Medien:

Shieldon、Facebook、Instagram、Youtube、Twitter、Pinterest

Danke und bis zum nächsten Mal!